El artículo que publiqué el otro día, referente a «Pruebas de presión en abastecimientos de agua«, estaba relacionado con lo que lo que estoy haciendo actualmente. Claro, que lo puse ahí, y ahí se quedo.

El asunto es que vamos a realizar la prueba de presión de una conducción. Y este era el inicio de los trabajos referentes, y de ahí el artículo. Ahora, lo primero que estamos haciendo, evidentemente es llenar la tubería. No es una cosa banal, en este caso, dado que el proceso es largo y tedioso.

Lo primero ha sido plantearnos el proceso de llenado. El primer problema a la hora de seleccionar el método, es ver de donde sacamos el agua, aunque en nuestro caso estaba solucionado. El segundo problema es como metemos el agua en el interior del tubo.

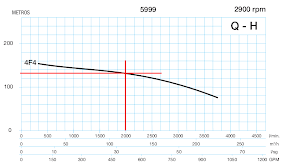

Para ello vamos a utilizar una bomba. ¿Que bomba utilizar? Pues para ello vamos a gráficos y seleccionamos aquella que cumpla con los requisitos. En nuestro caso nos planteamos un caudal de unos 2.500 l/min y una altura de 120 m.c.a.

Ya tenemos la gama de bombas que necesitamos. Nos aproximamos un poquito más a la solución:

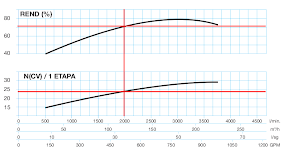

nemos el modelo que necesitamos 4F4, veamos las características de la misma:

nemos el modelo que necesitamos 4F4, veamos las características de la misma:

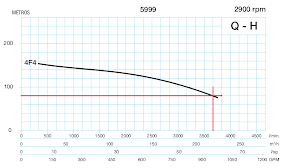

El problema nos lo encontramos en que nada más comenzar con el llenado, no tenemos altura, sin embargo, es necesario mantener un caudal mínimo. El punto de máximo caudal y mínima altura se le conoce en la terminología anglosajona como «RUN-OUT». No debemos llegar a este punto.

en nuestro caso? Evidentemente cuando comenzamos a llenar, la altura es nula. Pues tenemos que «crear» una pérdida localizada. Para ello, utilizamos una válvula de globo. Las válvulas de globo o asiento, son de tipo multivuelta, y el cierre, se consigue por medio de un disco que cierra el paso del bueno en un asiento que suele ser paralelo al sentido de circulación del fluido en el interior de la tubería. Normalmente se utilizan como válvulas de regulación.

en nuestro caso? Evidentemente cuando comenzamos a llenar, la altura es nula. Pues tenemos que «crear» una pérdida localizada. Para ello, utilizamos una válvula de globo. Las válvulas de globo o asiento, son de tipo multivuelta, y el cierre, se consigue por medio de un disco que cierra el paso del bueno en un asiento que suele ser paralelo al sentido de circulación del fluido en el interior de la tubería. Normalmente se utilizan como válvulas de regulación.

Además hemos añadido una válvula de retención, para que cuando hacemos las paradas no vaciemos la tubería (menuda trabajo absurdo el nuestro en otro caso). Una válvula de mariposa, para hacer el cierre y un juego de manómetros.

El manómetro que está situado antes de la válvula de globo, tiene como misión conocer en que punto de la curva estamos trabajando. Mientras que el manómetro que está situado justo después de la válvula de mariposa, sirve para conocer la altura en la impulsión y tener una idea aproximada de hasta donde hemos llenado.

Ya solo nos queda la parada y puesta en marcha de la bomba, para esta operación, y dado que el consumo de la bomba es de unos 75 kW, estamos empleando un arrancador electrónico, que nos permite obtener una gran cantidad de datos del funcionamiento de la bomba, y tenerla completamente protegida.

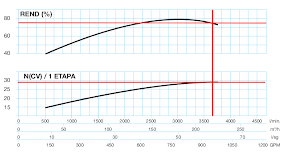

Estamos haciendo un exhaustivo seguimiento del proceso de llenado, así que en unos días, espero dar datos reales del proceso para que os podaís hacer una idea. Las curvas teóricas del proceso para los puntos extremos son:

Para un caudal de 3670 l/min la potencia consumida es 4*28*0.735499=82.37 kW. Para un caudal de 2000 l/min la potencia consumida es 4*24*0.735499=70,61 kW

Para un caudal de 3670 l/min la potencia consumida es 4*28*0.735499=82.37 kW. Para un caudal de 2000 l/min la potencia consumida es 4*24*0.735499=70,61 kW